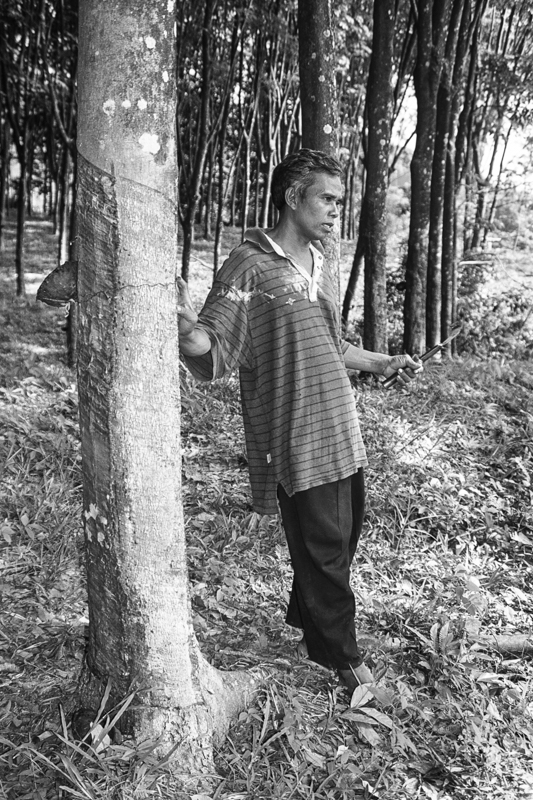

De l’hévéa au caoutchouc à Krabi (Thaïlande).

De l’hévéa au latex.

Sous le soleil timide de ce crépuscule d’été, nous nous enfonçons peu à peu dans l’arrière pays de cette belle île de Krabi du sud de la Thaïlande où les hôtels à touristes deviennent malheureusement plus nombreux que jamais. En ce petit matin très tôt, le « toy » ronronne sur la route tortueuse, d’abord goudronnée puis finalement piste de terre et de béton. La récolte du latex dans cette région quelque peu isolée est un apport important pour l’économie locale, essentiellement pour ceux qui n’ont pas eu la chance de pouvoir transformer leur terre en terrain à bâtir pour les hôtels de luxe. Dans cette partie reculée de quelques kilomètres du bord de mer, nous pénétrons dans la campagne Thaïlandaise.

Le travail dans la forêt avait commencé depuis 2h du matin. La récolte se faisant par temps sec, les paysans avaient choisis une journée ensoleillée et chaude. Un temps trop humide ne permet pas au latex de couler suffisamment bien; la récolte dans ces cas là est insuffisante et la qualité n’est pas bonne. De même, le latex n’est pas récolté quand il pleut, c’est à dire pendant toute la durée de la mousson qui couvre de mai à juin. Les 300 arbres de la plantation sont terminés sur le coup de 10 h du matin ainsi que la collecte du latex contenu dans le fond des petits pots de grès accrochés juste au dessous de l’entaille profonde par laquelle le liquide blanc coule goûte à goûte. Les bidons en fer servant au transport étant remplis, l’ensemble de la petite équipe composée de 4 personnes de la famille proche s’en retourne à la ferme qui, pour des raisons de sécurité se trouve à proximité immédiate de la plantation.

Du latex au caoutchouc…

Après quelques préparatifs et un rafraîchissement bien mérité, la seconde partie du travail peut commencer. Le latex pur est mélangé à de l’eau et un polymérisant rapide permettant aux molécules naturelles de commencer leur transformation en caoutchouc. L’ajout du polymérisant n’est pas obligatoire car le latex peut polymériser tout seul, mais il est plus commode d’accélérer le traitement afin que la récolte soit traitée dans la même journée.

Le mélange devenu légèrement visqueux est alors versé dans des bacs rectangulaires puis écrémé sur la partie supérieure qui est constituée d’une mousse de latex coagulé et de quelques impuretés. Cette mousse de caoutchouc de qualité médiocre servira à fabriquer des chaussures pour la vente sur le marché local. Après avoir laissé le caoutchouc «prendre» pendant une vingtaine de minutes, le chef d’exploitation donne le feu vert pour une marche du canard sur le bloc ainsi formé et démoulé à même le sol sur une nappe en plastique servant à le protéger des impuretés.

Toute la suite du travail consiste alors à aplanir la plaque jusqu’à former une crêpe rectangulaire de 1 mètre de long et 60 cm de large. Malgré les efforts de ces drôles de danseurs, cette plaque est encore trop épaisse. Elle doit être amincie à l’aide d’une machine à rouleaux manuelle dont l’objectif est double : réduire son épaisseur grâce à 2 où 3 passages consécutifs au travers de rouleaux lisses, puis finalement lui imprimer un motif strié permettant un séchage plus rapide. Les plaques inspectées sont disposées à l’air libre pour un séchage de 2 jours environ. A ce stade, le caoutchouc reste très fragile et pour terminer son séchage en sécurité et à l’abri des voleurs, les plaques sont enfermées dans un local où la transformation se poursuivra pendant un mois environ. Le suivi de cette dernière étape se fait au toucher pour apprécier la souplesse et l’épaisseur. Finalement, la production sera roulée en balles puis vendue environ 80 bath le kilogramme soit 1.66 euros le kilogramme. Malgré les progrès dans le domaine de la chimie de synthèse, les propriétés du caoutchouc naturel restent incomparables et irremplaçables pour certaines applications que nous connaissons bien comme les pneumatiques, les semelles de chaussures, les tétines de biberons où encore les préservatifs qui ne représentent qu’une infime partie de la production.

En 2004, la Thaïlande était le premier producteur de caoutchouc naturel avec 2 866 000 tonnes sur 8 421 000 tonnes de production mondiale. En 2022, les exportations totales de caoutchouc naturel sont estimées à 4,27 millions de tonnes, soit une hausse de 3,41% en comparaison avec l’année 2021.

Krabi (Thaïlande) – Septembre 2023